因为专业

所以领先

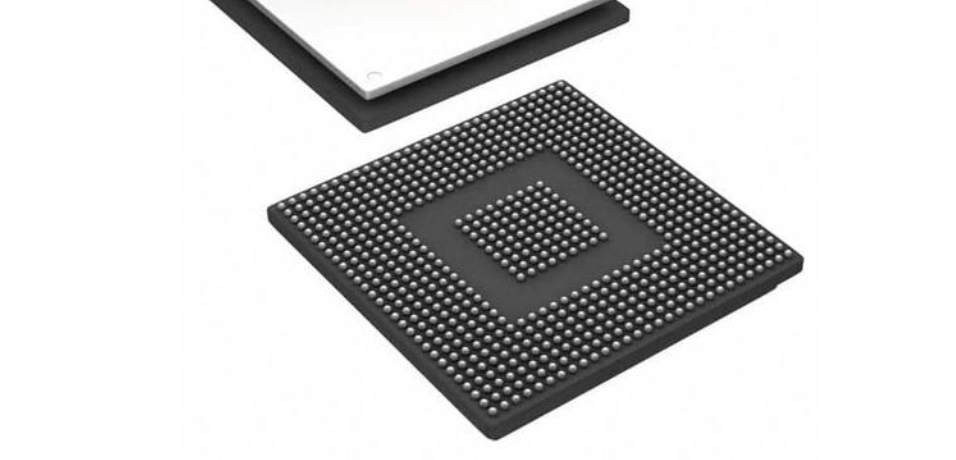

FC倒装芯片(Flip-Chip)封装工艺通过将芯片主动面朝下直接与基板互连,实现高密度、高性能的封装效果。其核心流程和技术要点如下:

芯片检测与预处理

通过电性能测试和光学检测筛选合格芯片,并完成圆片减薄(目标厚度控制在±15μm以内)。

在芯片I/O触点上制作金属凸块(如锡球、铜柱或金凸块),形成UBM(Under Bump Metallization)结构以增强焊点可靠性。

倒装贴片与焊接

利用高精度贴片机(精度需达10-12μm@3σ)将芯片翻转180°,使凸块对准基板焊盘。

通过热压焊接或回流焊(温度曲线需精确控制)实现凸块与基板的冶金连接,注意避免焊料桥连或断路。

底部填充(Underfill)

在芯片与基板间隙注入环氧树脂胶,通过毛细流动或非流动性填充技术分散热应力,防止CTE不匹配导致的焊点开裂。

需控制填充速度、温度和固化条件,确保无气泡残留。

封装与测试

使用模塑料(EMC)或导电树脂胶进行整体塑封,部分工艺需结合EMI金属溅镀实现电磁屏蔽。

执行功能测试、X-ray检测及可靠性验证(如温度循环、机械冲击)。

凸块工艺优化

采用锡膏印刷、电镀或喷注技术制作微凸块(球径可小至25μm),需平衡成本与精度。

铜柱凸块可缩小间距至50μm,提升I/O密度。

焊接与对位控制

使用百万像素相机识别微小焊球(直径0.05mm),结合激光对位系统提升贴装精度。

基板翘曲需控制在50μm以内,防止焊接偏移。

材料与结构设计

选择低CTE基板(如有机材料/陶瓷)与高导热底部填料,优化散热路径。

多芯片平置或叠层混联结构可进一步缩小封装尺寸,但需解决热应力累积问题。

应用领域:手机处理器、射频模块(Wi-Fi)、图像传感器、高密度SiP封装等。

挑战:

设计复杂度高(需协同考虑电、热、机械性能);

制造成本攀升(依赖高精度设备和先进材料);

可维修性差,失效后需整体更换。

通过持续改进凸块微缩化、焊接精度和材料匹配性,FC倒装芯片技术将持续推动高性能计算和微型化电子设备的发展。如需更详细的工艺参数或案例,可参考原文链接。

FC芯片清洗剂选择:

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

合明科技研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

合明科技运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用合明科技水基清洗剂产品。

![[x]](/template/default/picture/closeimgfz1.svg)